基于热-结构耦合的盘式制动器磨损状态下制动噪声研究

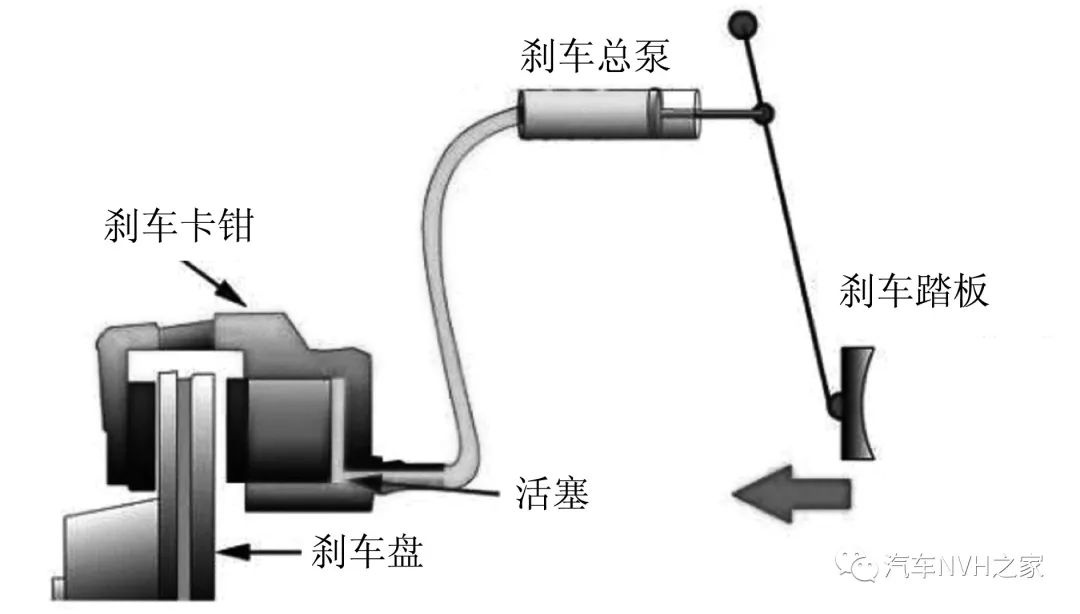

1 制动噪声的产生机理

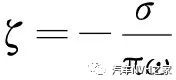

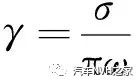

2 盘式制动器模态与不稳定系数分析理论

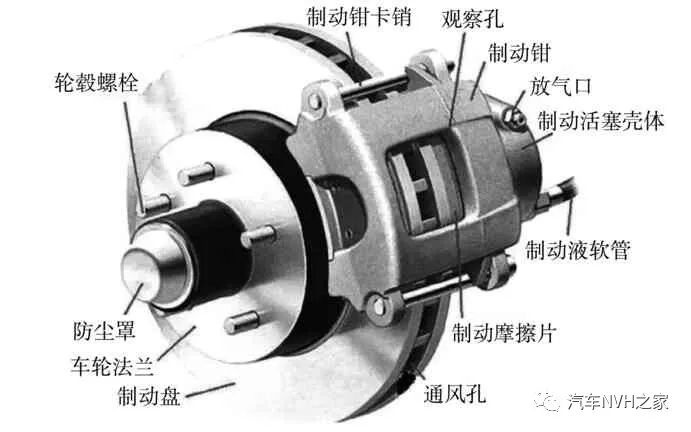

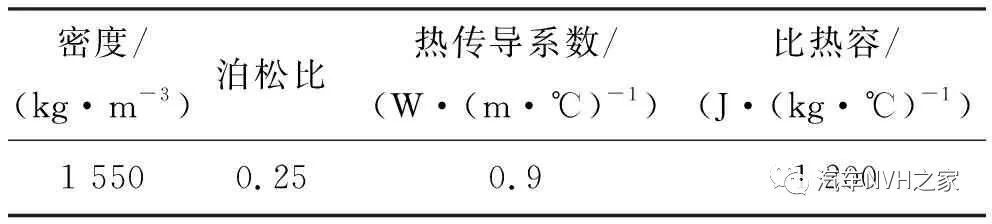

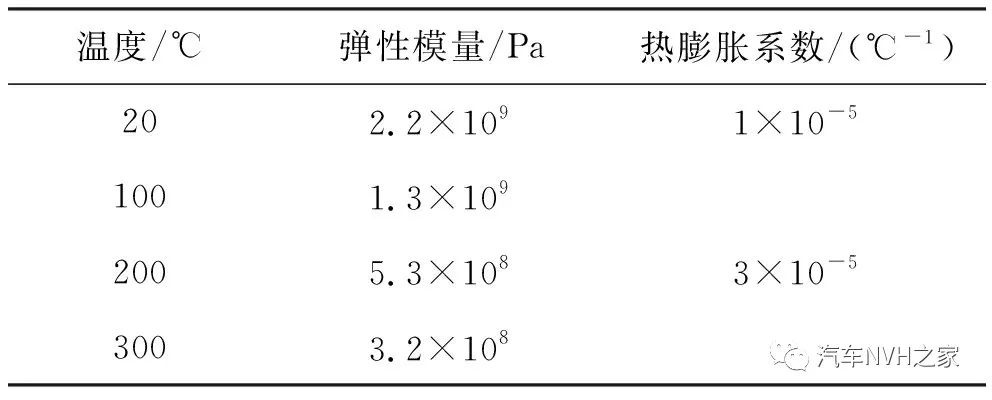

3 盘式制动器热-结构耦合模型

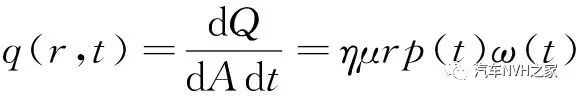

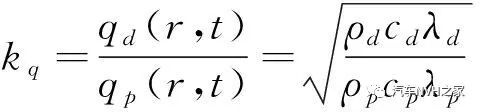

3.1 制动器摩擦热流密度

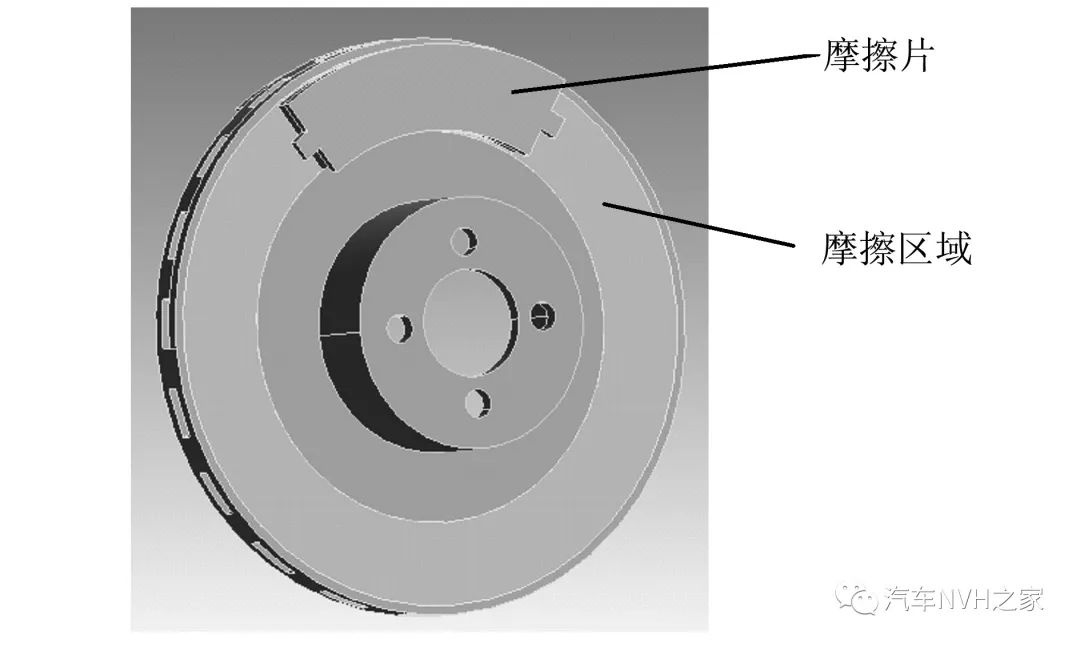

3.2 仿真模型的分析与简化

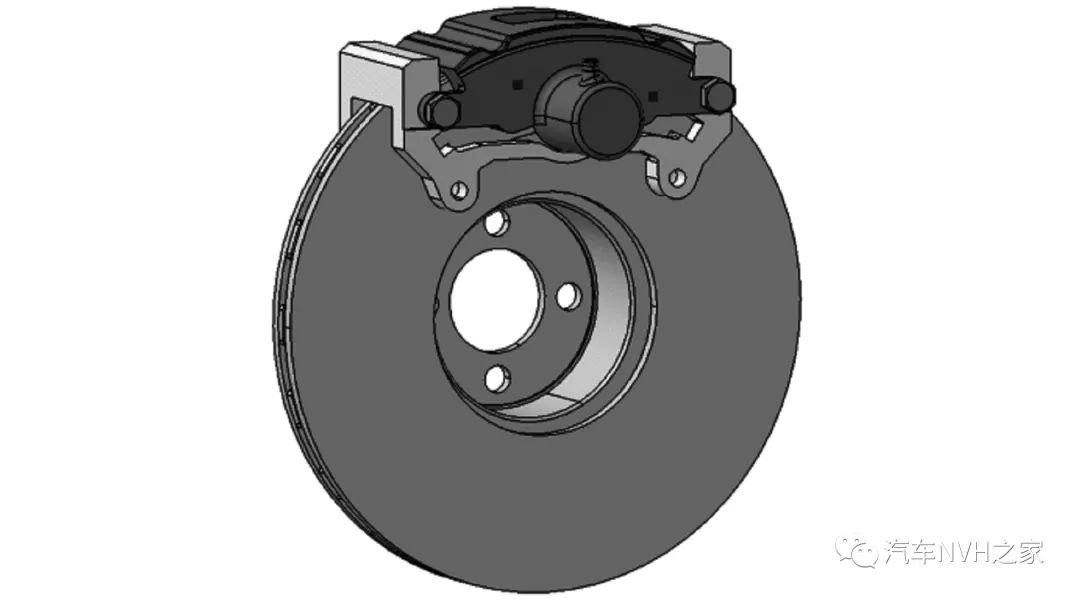

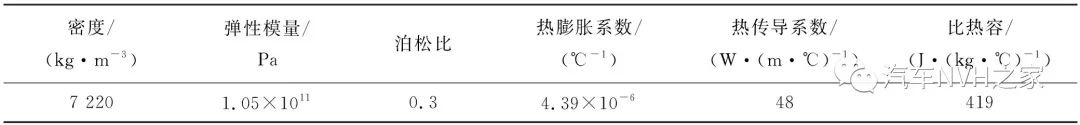

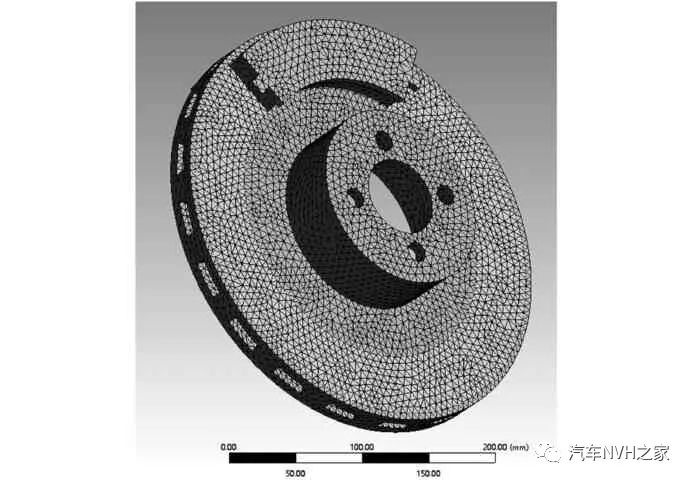

3.3 盘式制动器典型结构的建立与网格划分

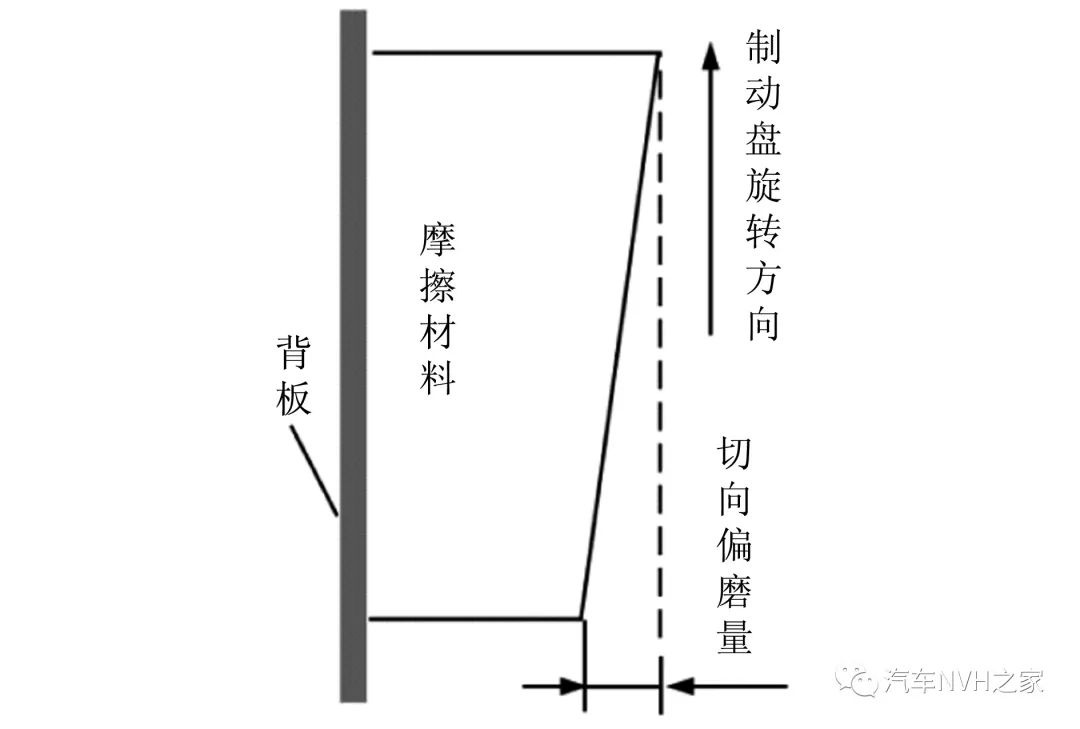

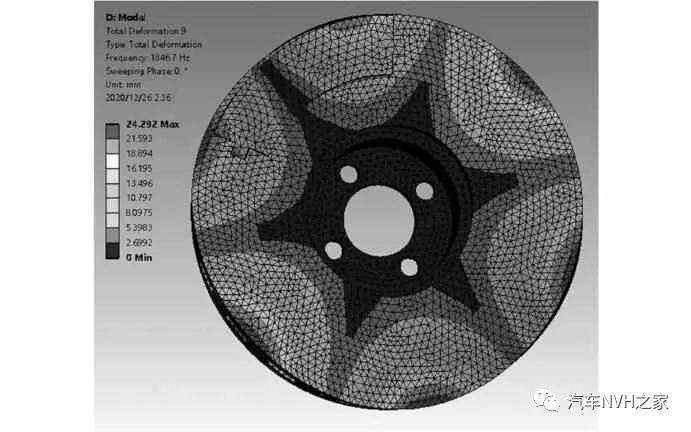

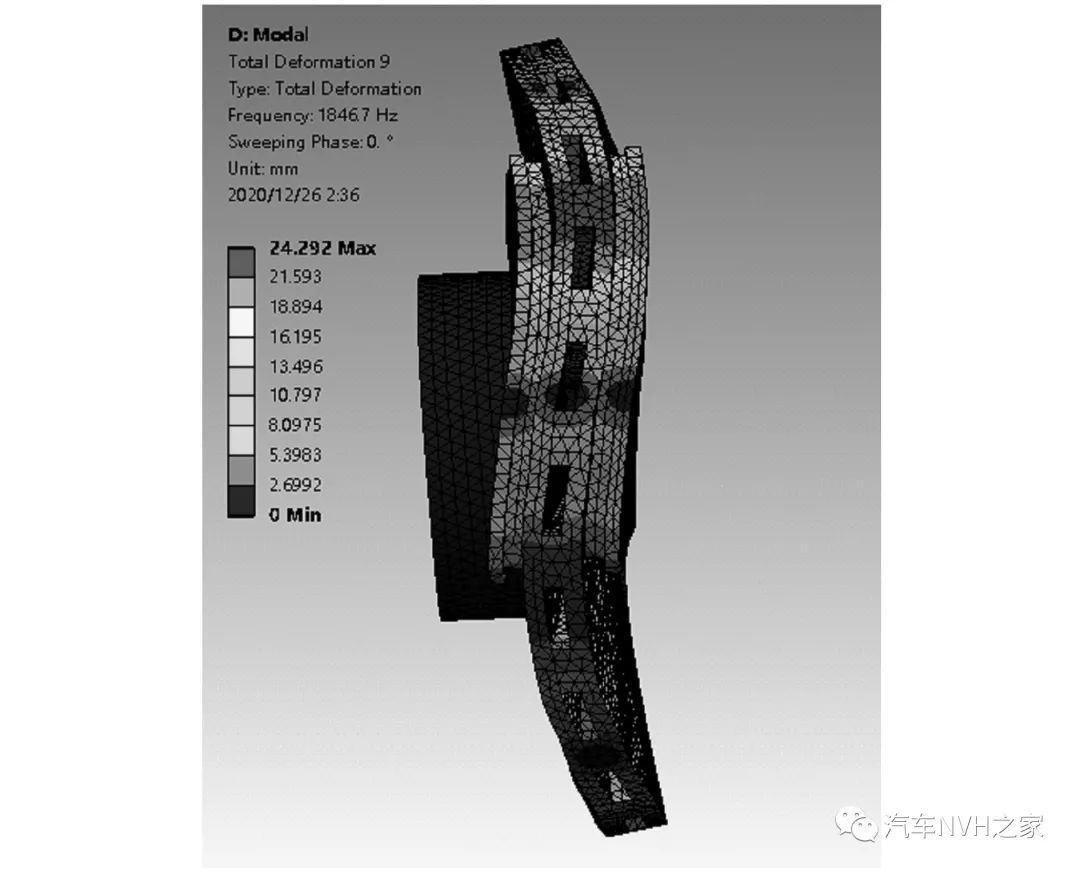

4 磨损状态下制动噪声的分析

图7 制动器典型不稳定模态仿真图

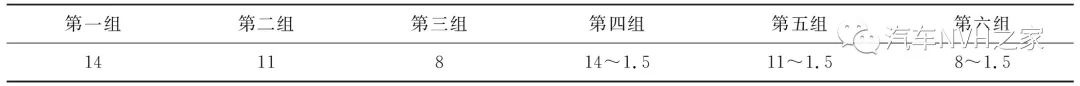

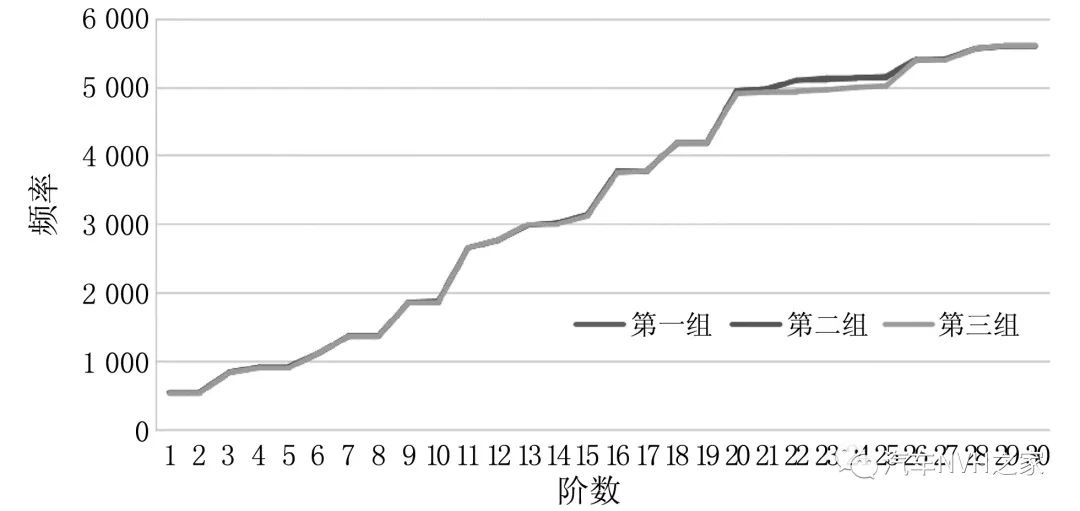

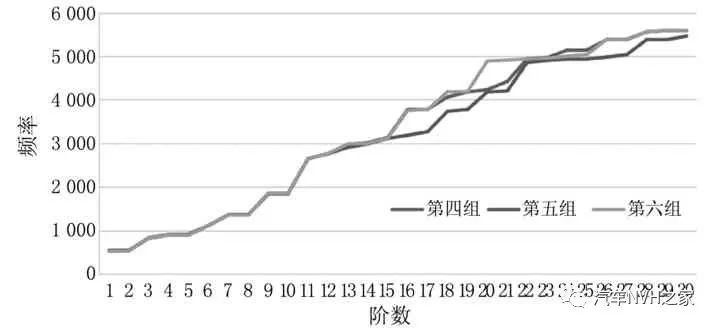

4.1 不同磨损状态下固有频率分布

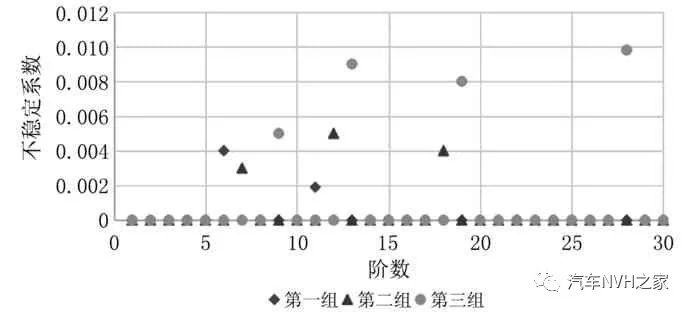

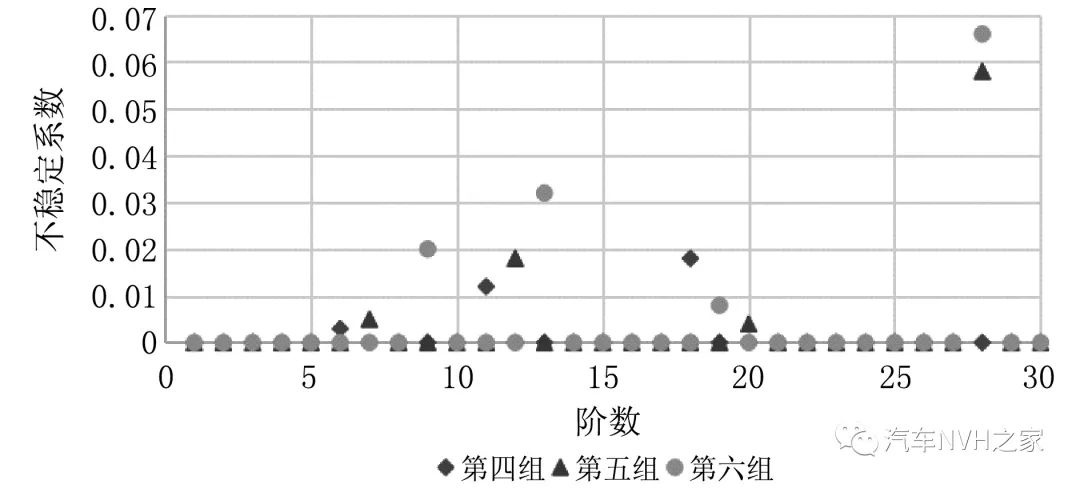

4.2 不同磨损状态下模态不稳定系数的分布

4.3 仿真结果分析与制动器的优化改进

5 结论

作者:张雪松1,2, 王兆恒1

1.中原工学院 机电学院

2.郑州经贸学院 机械工程系

Previous:锐圆:浅谈摩托车创新的三个层面