鼓式制动器、摩托车刹车圈、轮毂刹车圈专业生产厂家无锡九环2020年6月20日讯 摩擦材料是一种应用在动力机械上,依靠摩擦作用来执行制动和传动功能的部件材料。凡是具备在陆地地面运动能力的机械设备,均配备有制动装置,制动装置中具体起制动作用、将动能转化为热能的部件即为摩擦材料,例如小汽车上的刹车片,载重卡车上的刹车毂,火车、地铁、高铁上的的刹车闸片,飞机起落架上的刹车副等等。船舶、飞机等机械设备处于在海面和空气中运动的状态时不存在刹车的问题。

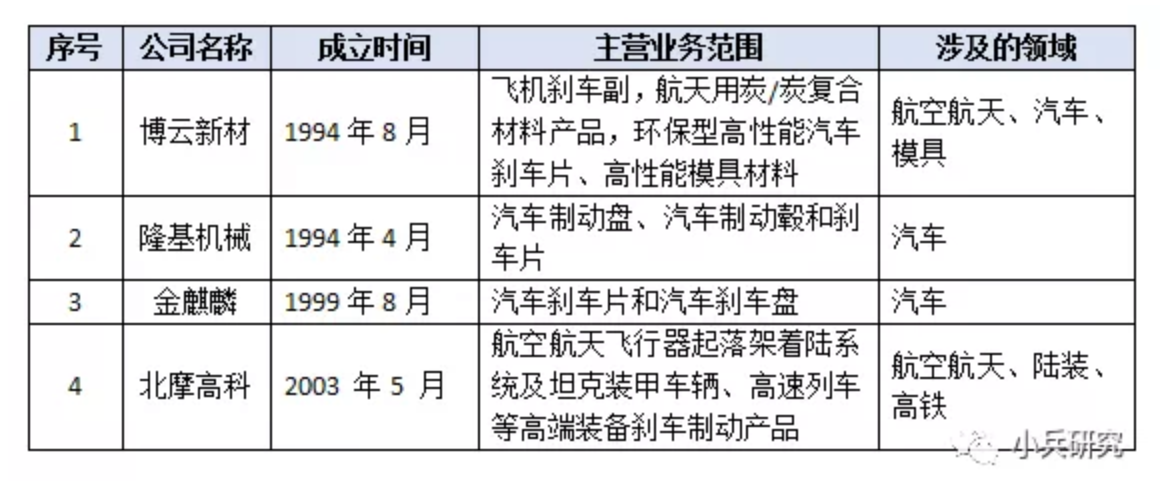

虽然摩擦材料在机械设备制动过程中起着至关重要的作用,但是由于单位价值在机械设备整机中占比不高,因此,在整个装备制造行业中,摩擦材料是一个相对小众的行业。我国摩擦材料行业上市公司主要有金麒麟(603586)、隆基机械(002363)、博云新材(002297)以及北京北摩高科摩擦材料股份有限公司(以下简称北摩高科)。其中,博云新材、隆基机械分别于2009、2010年在深交所上市,金麒麟于2017年在上交所上市,北摩高科于2019年12月5日经第十八届发审委2019年第194次会议审核通过。

不同用途的摩擦材料虽然在制动原理和功能是一致和类似的,但是由于应用领域和使用条件不同,对于具体的摩擦性能要求会有巨大的差别,这导致了摩擦材料细分行业的形成。上述四家公司的业务范围几乎涉及到摩擦材料所有的应用领域,具体如下:

博云新材的前身为中南工业大学粉末冶金研究所,其创始人黄伯云为中国工程院院士。博云新材依靠在粉末冶金材料方面的优势,将粉末冶金材料应用于航空航天、汽车和模具三个领域,其中航空航天领域中的飞机刹车副、汽车领域的环保型高性能汽车刹车片属于摩擦材料细分行业。2018年10月31日博云新材处置了子公司湖南博云汽车制动材料有限公司82.59%的股权,从而退出汽车刹车片业务。

隆基机械前身龙口隆基机械有限公司自1994年成立后,主要生产和销售汽车制动盘和普通制动毂。2007年12月,隆基机械收购了隆基制动毂和隆基精确制动,收购完成后,公司增加了载重车制动毂和刹车片产品。隆基机械所有产品均为汽车制动部件,其中刹车片属于摩擦材料细分行业,但占比较小。

金麒麟虽然为新设立的公司,但是其承接了山东省乐陵机械厂及其控股子公司乐陵金麒刹车片有限公司部分资产,主要产品为汽车刹车片和汽车刹车盘,以汽车刹车片为主,产品主要用于出口。

北摩高科虽成立于2003年,但和金麒麟类似,承接了北京摩擦材料厂(1961年建厂)的主要资产和业务,其产品为飞机刹车控制系统及机轮,刹车盘(副)以及少量飞机刹车系统相关的检测维护服务收入。

综合上述四家公司的业务范围,涉及到的摩擦材料细分行业包括汽车、陆装、高铁、航空几个领域,上述几个领域也是摩擦材料主要的应用领域,除此之外的摩托车、特种车辆等行业由于市场规模较小不做单独论述。

(一)行业技术特点及发展趋势

汽车制动模块的一般工作原理是,利用与车身(或车架)相连的非旋转元件(固定有刹车片的制动钳)和与车轮(或传动轴)相连的旋转元件(制动盘或制动毂)之间的相互摩擦来阻止车轮的转动或转动的趋势,汽车的每次减速、刹车都是通过制动盘或制动毂与刹车片的摩擦完成的。因此,汽车刹车片是汽车安全行驶的可靠保证,其质量的好坏关系到汽车驾乘人员的生命安全,在汽车零部件名录上被列为A 类关键性安全部件。

汽车制动器可分为盘式制动器与鼓式制动器。目前,经济型乘用车前轮一般使用盘式制动器,后轮一般使用鼓式制动器,即“前盘后鼓”;中高端乘用车一般四轮均使用盘式制动器,即“前盘后盘”;商用车目前主要采用鼓式制动器。不同类别的汽车制动器需要配备不同类别的刹车片,盘式制动器配备盘式刹车片,鼓式制动器配备鼓式刹车片;汽车制动器也需配备刹车盘或刹车鼓,盘式制动器配备刹车盘,鼓式制动器配备刹车鼓。

汽车驾驶员的每次制动行为都会对刹车片产生损耗,因而刹车片属于易耗品。刹车片与刹车盘的使用寿命与车辆行驶里程和使用路况有较大关系。比如,车辆在车流量较大、信号灯较多的城市道路上行驶,因制动频繁导致刹车片与刹车盘的耗损一般大于高速公路上行驶的车辆。此外,驾驶员的驾驶习惯、行驶地域的自然环境、刹车片的材质等也会影响刹车片与刹车盘的使用寿命。

一般说来,乘用车辆在正常行驶的情况下,刹车片的使用寿命约为3-5万公里,刹车片和制动盘的更换频率比约为2:1-3:1之间,制动盘的使用寿命约为8-15万公里。而重型车辆在正常行驶情况下,所装配载重车制动毂的使用寿命约为8-10万公里。

目前汽车摩擦材料根据其综合性能逐渐递增依次是石棉刹车片(已禁用)、半金属刹车片、陶瓷基刹车片、非金属(无钢纤维)刹车片、全陶瓷/炭陶刹车片和炭/炭刹车片。

目前应用于汽车的环保型高性能汽车刹车片主要有非金属(无钢纤维)刹车片和陶瓷基刹车片两大类。非金属刹车片具有较好的耐温性能(450℃)、制动噪音低、刹车落灰少,但价格较高;陶瓷基刹车片耐温性能良好(≥700℃)、制动噪音低、制动噪音低、摩擦性能高而稳定、使用寿命长、价格适中,可满足现代汽车的需要,具有广阔的市场前景。发达国家正在开发的新一代高性能汽车刹车片有全陶瓷复合材料刹车片、炭/陶复合材料刹车片和炭/炭复合材料刹车片等,这三大类刹车片可赋予极高(800℃)的耐温性能、极好的平稳性、高而稳定的摩擦性能、低噪音和长寿命。

(二)行业竞争格局情况

按照供应对象不同,汽车刹车片市场分为OEM市场(即整车配套市场,包括汽车主机厂指定的特约维修站)和AM市场(即售后维修服务市场)。

OEM市场是指为汽车制造企业整车装配供应零部件的市场。目前在国际市场上汽车制造企业与零部件企业的关系大致可以分为三种:一是纵向一体化模式,即汽车制造企业自己设厂,生产大部分配套汽车零部件,零部件企业基本不具有自主权,在二十世纪九十年代以前大部分汽车制造企业采取这种模式;二是双向垄断模式,即零部件企业与汽车制造企业保持密切的合作关系,目前大部分日韩企业采取这种配套模式;三是平行配套模式,即零部件企业脱离汽车制造企业独立发展,双方均面向市场,这是目前大部分欧美汽车制造企业采取的配套模式,也是汽车零部件行业发展的主要趋势。

二十世纪六十年代以来,为了占据更大的市场份额,汽车制造企业纷纷进行并购重组以扩大生产规模。到二十世纪九十年代,全球汽车制造行业基本形成了以通用、丰田、福特、大众、本田、宝马、现代、标致-雪铁龙、戴姆勒-克莱斯勒等大型汽车制造企业为主的寡头垄断格局,几大汽车制造企业占据了全球大部分市场份额。

在为汽车制造企业配套的过程中,为适应汽车制造企业提出的更高要求和汽车零部件本身复杂性及专业化生产的特点,汽车零部件供应商内部形成了金字塔式的多层级供应商体系,即供应商按照与汽车制造企业之间的供应联系分为一级供应商、二级供应商、三级供应商等多层级关系。一级供应商通过汽车制造企业的认证,直接为汽车制造企业供应产品,参与整车同步研发,为汽车制造企业提供模块化供货服务,与汽车制造企业存在长期、稳定的合作关系;二级供应商则向一级供应商供应产品,依此类推,并且层级越低,供应商数量也就越多。

由于OEM市场对产品品质的严格要求,一些国际组织、国家和地区汽车协会组织对汽车零部件产品质量及其管理体系提出了标准要求,汽车零部件供应商必须通过这些组织的评审(即第三方认证,如欧盟的E-mark认证,美国的AMECA认证等),才可能进入OEM市场成为候选供应商,并由汽车制造企业进一步做出评审(即第二方认证),评审通过才能被接纳为汽车制造企业采购体系的成员,最后双方签署商务合同建立供货关系。作为汽车制造企业和上一级零部件供应商,一般情况下不会选择独家配套的供应模式,而会选择多个供应商为其提供稳定、可靠的产品。

在全球OEM市场,一方面,提供制动模块的一级供应商如德国泰明顿摩擦材料集团(TMD Friction)、日本日清纺株式会社(Nisshinbo Holdings Inc.,)、日本阿基波罗公司(Akebono Brake Industry Co., Ltd.)、美国天合汽车集团(TRW Automotive Holdings Corp.)、美国辉门公司(Federal-Mogul Holdings Corporation)等自身能够生产一部分制动部件;另一方面,他们也会选择一部分制造技术、质量管理水平较高的企业成为其二级供应商,向其采购汽车制动部件。由于一级供应商对制造技术、产品质量、交货期有着严格的要求,其二级供应商数量较少,而且往往也都是规模较大的企业,国内企业进入国际OEM市场难度较高。

国内汽车制动部件的国内OEM市场主要由外资企业产品及进口产品占据,例如与国际知名制动部件企业合资或外商独资的企业,由于引进了较为先进的技术和设备,管理水平和品牌知名度较高,且其外方股东与国际知名汽车制造企业原本就存在长期稳定的合作关系,这些企业利用上述优势获得了一部分合资汽车制造企业客户,主要包括美国辉门公司(Federal-Mogul Holdings Corporation)、日本日清纺株式会社(Nisshinbo Brake Inc.,)、德国泰明顿摩擦材料集团(TMD Friction Holdings Gmbh)等等。还有一部分从业经验丰富、规模较大、技术水平和管理水平较高的国内企业,由于与部分国内汽车制造企业或供应商存在稳定合作关系,以其质量、性价比的优势占据了一定的市场份额,主要有山东兴义、上海华兴、杭州杭城、湖北飞龙、博云汽车、金麒麟等。

AM 市场中,汽车零部件企业的最终用户是已拥有汽车的消费者,属于零售市场,产品主要通过专业修理厂、连锁店、零售店等形式销售给消费者。AM 市场的市场特点决定了其产品需求以多品种、小批次为主,地域差别较大。相对宽松的质量要求和供应关系导致其进入门槛较低,大量中小企业为AM市场供应产品,市场集中度低,竞争比较激烈。

在AM市场,企业的主要客户是汽车零部件经销商。通常情况下,经销商控制着所在地的产品销售网络。由于AM市场上生产企业数量众多,且对产品质量的要求较OEM市场相对宽松,因此处于下游行业的汽车零部件经销商有着较多选择,议价能力相对较弱。

欧洲、北美的AM市场主要由大型汽车制动部件经销商包括美国TRW、NAPA、Autozone、Affinia、澳大利亚PBR公司以及德国的Herman Peters和Europart等控制,但是由于AM市场具有多品种、小批量及地域性强等特点,中小规模的经销商也有很多,市场集中度不高。

在国内AM市场,规模较大的经营企业包括德国博世集团(BOSCH)、美国天合汽车集团(TRW Automotive Holdings Corporation)、德国泰明顿摩擦材料集团(TMD Friction Holdings Gmbh)、东营信义汽车配件有限公司和金麒麟等。然而国内AM市场仍处于尚不完全成熟的初级发展阶段,市场集中度较低且竞争较为激烈,虽然市场空间巨大但亟待进一步整合、开发。

(一)行业技术特点及发展趋势

在列车制动系统方面,摩擦制动是主要的制动方式,分为踏面制动和盘形制动,踏面制动凭借闸瓦在车轮上施压实现制动,盘形制动凭借闸片在制动盘上施压制动,高铁列车以大功率盘形制动为主,刹车片采用粉末冶金闸片。

中国高铁从无到有,从技术引进到自主创新,中国高铁实现了技术赶超。2004年起,中国通过大规模引进高速列车技术,完成了CRH1、2、3、5共四型高速列车的生产。但由于在技术引进过程中,外方并没有实际上转让高铁核心零部件的设计技术,而只是转让给中方安装图纸,因此我国高铁的核心零部件很大程度上依然需要从国外进口。2010年CRH380系列车型的研制成功,标志着我国在整车制造技术国产化方面迈上一个新台阶,实现核心技术重大突破。2017年1月,我国自行设计研制、全面拥有自主知识产权的中国标准动车组四方CR400AF和长客CR400BF获得了型号合格证和制造许可证,标志着我国已全面掌握高速铁路核心技术,高铁动车组技术实现全面自主化,将构成中国高铁装备自主创新的统一技术平台,并对打造中国标准动车组品牌,助力中国高铁“走出去”,具有重要意义。

(二)行业竞争格局情况

粉末冶金刹车产品与铁路行业的发展息息相关。在高速铁路快速发展的情况下,粉末冶金刹车产品需求随之增大。同时,高铁粉末冶金刹车片一般3-4个月更换一次,除未来新增高铁车辆对公司产品的需求外,另一大需求来源于存量高铁的刹车片更换需求。

国际上只有德国、法国和日本等少数几个国家能够生产高速列车制动片,其中德国克诺尔公司垄断全球80%以上高铁刹车片的市场。我国高铁列车自开通以来,制动系统的刹车片长期依靠进口。而进口刹车片普遍存在价格高、供货周期长、备品备件供应不及时和售后服务差等问题。高铁刹车片在2012 年前一直全部引进国外产品,近几年国内以天宜上佳、浦然、博深工具、北摩高科等为代表的国内企业逐步进入高铁刹车片领域,并成功实现进口替代。

(一)行业技术特点及发展趋势

上世纪50年代,随着喷气式飞机的出现,飞机的重量和速度迅速增加1倍以上,其制动时的动能转换产生的热能使刹车副工作温度达到1000℃以上。为此人们开发了能够承受较高温度而且具有合适刹车性能的粉末冶金飞机刹车材料,并立即将其装配在当时最先进的喷气式飞机上使用。我国粉末冶金飞机刹车材料的研究起步于20世纪60年代,经过几十年的发展,先后装配在多种军用、民用飞机上。目前波音-737系列、图-154和部分军机均采用粉末冶金刹车副。

20 世纪80 年代,随着航空科学技术的发展和现代大型高速、高负荷的军用飞机和大型民航客机的出现,飞机的先进性使作用于刹车装置上的热载荷剧烈增加,迫切要求开发高性能刹车装置以满足现代飞机在重载及超重载条件下工作的需要。炭/炭刹车材料的研究成功,是飞机制动技术上的重大突破。国外炭/炭复合材料的研究始于1958 年,最初技术发展较为缓慢,直到上世纪60 年代末才应用于宇航和军事部门。1974 年,英国Dunlop 公司首次成功将炭/炭复合材料刹车副用于协和飞机,使得每架飞机的重量减轻544 千克,刹车副使用寿命提高了5~6 倍。目前国际上多数大型民用飞机(空客300/310/319/320/321/330/340/380、波音747/757/767/777/787、MD11/90 系列等)和军用飞机均采用炭/炭复合材料飞机刹车副。

飞机机轮分为前机轮和主机轮(飞机刹车机轮),分别配装在飞机前起落架和主起落架上。主机轮主要由机轮组件和刹车装置构成,供飞机起飞、着陆、滑行、支撑、刹车使用;前机轮一般不含刹车装置,供飞机起飞、着陆、滑行、支撑、转弯使用。飞机机轮是起落架着陆系统关键部件,决定着飞机的起飞和着陆安全。飞机刹车机轮是在刹车控制系统的控制下实现对飞机减速制动,使飞机机轮的刹车盘(副)压紧摩擦,产生刹车力矩,保证飞机的减速并在规定的距离内刹停,是与飞机发动机并列的飞机A类关键性部件。

飞机刹车副为结构-功能一体化部件,必须具备三种功能:一是作为摩擦元件产生刹车力矩制动飞机(要求具有优良的摩擦特性),二是作为结构元件传递刹车力矩控制飞机的地面运动状态(要求具有高的力学性能特别是高温力学性能),三是作为热库吸收、耗散飞机的巨大动能转换成的热能,温度最高可达1600℃。经受的应力复杂、苛刻,对其综合性能要求高,特别是对摩擦磨损性能要求高。

(二)行业竞争格局情况

目前,国内飞机刹车副市场分为民用和军用两部分。民用运输类飞机主要为进口飞机,随着我国工业化进程的不断加快,我国民用航空业将得到持续、快速增长。

军用航空配套领域主要分为国产飞机配套及引进飞机配套两方面。军用国产飞机配套领域,主要由航空工业集团主导,航空工业在我国飞机市场具有主导地位并受国家政策的支持。目前,国产飞机刹车控制系统及机轮的制造商主力为西安航空制动科技有限公司及北摩高科;引进飞机刹车机轮及刹车盘(副)的制造以北摩高科为主导。

目前在飞机刹车控制系统及机轮相关领域,欧美发达国家在技术上具有先发优势,其产品相对比较成熟,并应用较为广泛,具有较强的竞争力。在国际、国内民用飞机刹车副市场,市场的主导者是美国的Honeywell、B.F. Goodrich,法国的Messier-Bugatti、英国的Dunlop四家企业。国内市场,较大型飞机刹车控制系统及机轮、刹车盘(副)生产商有北摩高科、航空工业西安航空制动科技有限公司、博云新材、北京优材百慕航空器材有限公司、西安超码科技有限公司等企业。

当然,摩擦材料仅仅是制动系统的一部分,摩擦材料行业的发展离不开各种机械设备制动系统的发展进程,从总体上看,摩擦材料行业的当前和未来发展具有如下特点:

(1)外资力量强势占领高端市场,国内企业呈加速追赶态势。因为众所周知的原因,我国工业化进程整体慢于西方主要国家,这就导致我国汽车、铁路以及航空等行业及其配套的零部件产业均呈落后态势,虽然近四十年来我国国内企业在加速追赶国际先进水平,但在各个领域的高端产品市场还有待实现大规模突破。

(2)不同行业间经营模式和利润水平差距显著。由于国内外的航空、高铁以及汽车整机市场都呈现出高度集中的寡头垄断态势,进入这些行业的零部件供应商必须具备强大的研发实力,并通过相关机构的层层认证,汽车售后市场相对而言就没那么严苛的要求,经营模式的重点在于市场开拓、规模经济和成本控制。从利润水平来看,航空、高铁行业由于市场集中且技术要求高,利润率相对较高。

(3)汽车制动方式将趋向于从机械制动向电子制动方向发展。目前,航空、高铁领域已逐渐实现数字和全电刹车控制,而且随着5G技术的应用和AI的发展,汽车无人驾驶技术将逐步成熟,成为重要的辅助驾驶技术甚至是真正的无人驾驶,这就要求制动模块具备检测车辆运动状态、速度、数据处理、故障检测的能力,以适应自动驾驶技术的要求。

以上为本人根据相关资料对我国摩擦材料行业做一个粗略的总结,疏漏之处,敬请指正。